Rozwiązywanie problemów i naprawa czujnika krawędzi bezpieczeństwa: Przewodnik instalacji i zgodność z markami międzynarodowymi

- udział

- Wydawca

- Zoe

- opublikowany

- 2025/6/2

streszczenie

Rozwiąż problemy i napraw czujniki krawędzi bezpieczeństwa dzięki naszemu przewodnikowi instalacji krok po kroku i odkryj bezproblemową kompatybilność z innymi markami dzięki rozwiązaniom DADISICK.#elektryczna krawędź bezpieczeństwa #czujnik krawędzi bezpieczeństwa bramy #krawędzie wykrywające

Co to jest Czujnik krawędzi bezpieczeństwa?

Definicja i zasada działania

Czujnik krawędzi bezpieczeństwa (nazywany również listwą krawędzi bezpieczeństwa) to urządzenie czułe na nacisk, instalowane na krawędziach drzwi, bram lub maszyn w celu wykrywania kontaktu z przedmiotem lub osobą. Gdy listwa zostanie ściśnięta (na przykład ręką, stopą lub inną przeszkodą), wysyła sygnał elektryczny do jednostki sterującej, która natychmiast uruchamia zatrzymanie lub cofnięcie ruchu. Ta reakcja w czasie rzeczywistym gwarantuje, że urządzenia – takie jak drzwi przesuwne, prasy przemysłowe lub automatyczne przenośniki – zatrzymają się, zanim spowodują obrażenia lub uszkodzenia.

Rodzaje czujników krawędzi bezpieczeństwa:

1. Paski gumowe wrażliwe na nacisk (najczęściej spotykane)

2. Listwy bezpieczeństwa pneumatyczne

3. Fotoelektryczne (światłowe) listwy bezpieczeństwa

Typowe zastosowania:

1. Czujnik krawędzi drzwi przemysłowych lub krawędzi bram (bramy doków magazynowych, automatyczne bramy fabryczne)

2. Awaryjne zatrzymanie windy i schodów ruchomych

3. Maszyny zautomatyzowane (prasy krawędziowe, stanowiska robotyczne)

Podstawowe składniki

1. Listwa bezpieczeństwa (element czujnika):

● Wytłoczka gumowa lub poliuretanowa zawierająca warstwę przewodzącą lub kanał powietrzny.

● Montowane bezpośrednio na ruchomej krawędzi; dostępne w różnych profilach (szerokość 15 mm, 25 mm, 35 mm itd.).

2. Jednostka sterująca/moduł interfejsu:

● Interpretuje surowy sygnał z listwy krawędziowej zabezpieczającej.

● Wbudowany w dedykowany przekaźnik bezpieczeństwa lub podłączony do wejścia bezpieczeństwa PLC maszyny.

3. Sprzęt montażowy i akcesoria:

● Wsporniki, kanały, zaślepki i śruby zapewniające prawidłowe ustawienie i ochronę przed warunkami atmosferycznymi.

Dlaczego czujniki krawędzi bezpieczeństwa są ważne

1. Zgodność: Spełnia międzynarodowe normy bezpieczeństwa, takie jak ISO 13849-1 (Bezpieczeństwo maszyn) i IEC 62061 (Bezpieczeństwo funkcjonalne).

2. Ograniczenie odpowiedzialności: Zapobiega poważnym obrażeniom, pozwom sądowym i karom pieniężnym.

3. Efektywność operacyjna: Minimalizuje nieplanowane przestoje spowodowane wypadkami.

Typowe usterki i przyczyny listew zabezpieczających

Typowe objawy usterek listwy bezpieczeństwa

Gdy czujnik krawędzi bezpieczeństwa ulegnie awarii lub zacznie działać nieprawidłowo, możesz zauważyć następujące objawy:

1. Brak reakcji / brak sygnału wyzwalającego: Drzwi lub maszyna nie zatrzymują się po wywarciu nacisku na krawędź.

2. Fałszywe wyzwalacze / „duchowe” aktywacje: System zatrzymuje się lub cofa bez żadnego kontaktu fizycznego — często z powodu zakłóceń elektrycznych lub czynników środowiskowych.

3. Działanie przerywane: Czujnik czasami działa, ale w nieprzewidywalny sposób ulega awarii, co prowadzi do zawodnego działania systemu bezpieczeństwa.

4. Ciągły stan „naciśnięty”: Jednostka sterująca zawsze odczytuje krawędź jako „aktywowaną”, uniemożliwiając normalną pracę.

Najczęstsze przyczyny usterek

1. Uszkodzenie mechaniczne listwy zabezpieczającej:

● Zużycie: Z biegiem czasu powtarzające się ściskanie może spowodować pęknięcie wytłaczanej gumy lub uszkodzenie wewnętrznych przewodników.

● Gwałtowne uderzenia: Jeśli ciężki przedmiot uderzy w krawędź, może to spowodować wgniecenie lub przebicie paska, co może uszkodzić wewnętrzne okablowanie lub kanał powietrzny.

● Wnikanie wilgoci: W środowiskach zewnętrznych lub w środowiskach o dużej wilgotności woda może przedostać się do środka i spowodować zwarcie elementu czujnika.

2. Problemy z okablowaniem i złączami:

● Luźne zaciski/luźne zaciski: Wibracje i ruch mogą poluzować zaciski śrubowe lub zaciskane złącza przewodów, powodując przerywane sygnały.

● Ścieranie / uszkodzenie kabla: Przeprowadzanie kabla przez metalowe kanały lub ostre narożniki bez odpowiedniego odciążenia może spowodować uszkodzenie izolacji kabla i odsłonięcie przewodników.

● Zwarcia / Obwody otwarte: Goły przewód dotykający uziemienia lub przerwany przewód wewnątrz izolacji może powodować brak sygnału wyjściowego lub fałszywe aktywacje.

3. Problemy z jednostką sterującą i przekaźnikami:

● Zużycie styków przekaźnika: W przekaźniku bezpieczeństwa wielokrotne przełączanie może powodować erozję styków, co prowadzi do powolnego lub wadliwego działania wyjść.

● Awaria modułu wewnętrznego: Elektronika w module interfejsu może ulec awarii z powodu ciepła, skoków napięcia lub wad produkcyjnych.

● Nieprawidłowe okablowanie / nieprawidłowe uziemienie: Nieprawidłowo podłączone wejścia bezpieczeństwa lub brak prawidłowego odniesienia uziemienia może wprowadzić moduł w błąd i spowodować, że uzna krawędź za naciśniętą.

4. Czynniki środowiskowe i instalacyjne:

● Ekstremalne temperatury: Mieszanki gumowe mogą stać się kruche w niskich temperaturach lub nadmiernie miękkie w wysokich temperaturach, co wpływa na czułość.

● Nagromadzenie zanieczyszczeń i kurzu: Nagromadzony brud pomiędzy krawędzią a ramą maszyny może powodować częściowe ściśnięcie czujnika, symulując stan „ściśnięty”.

● Zakłócenia elektromagnetyczne (EMI): Silniki, spawarki i linie wysokiego napięcia znajdujące się w pobliżu mogą indukować zakłócenia w kablu krawędzi zabezpieczającej, powodując fałszywe wyzwolenia.

Wskazówka: Przed rozpoczęciem rozwiązywania problemów należy zawsze zapoznać się z oryginalnym schematem okablowania lub arkuszem danych producenta, aby potwierdzić prawidłowe przypisanie zacisków i znamionowe napięcia.

Rozwiązywanie problemów i naprawa czujnika krawędzi bezpieczeństwa

Rozwiązywanie problemów z przewodowymi systemami bezpieczeństwa krawędziowego

Krok 1: Wstępne kontrole bezpieczeństwa

1. Wyłączenie zasilania i zablokowanie: Upewnij się, że cały system jest odłączony od zasilania i zablokowany zgodnie z procedurą LOTO (Lock Out Tag Out) obowiązującą w Twojej placówce.

2. Kontrola wizualna: Przeskanuj całą długość listwy/przycisku zabezpieczającego pod kątem widocznych uszkodzeń (przecięć, pęknięć, otarć). Sprawdź złącza pod kątem korozji lub śladów przedostawania się wody.

Krok 2: Przetestuj samą krawędź

Krok 2: Przetestuj samą krawędź

1. Test ciągłości za pomocą multimetru:

● Ustaw miernik na funkcję pomiaru rezystancji (Ω).

● Odłączyć listwę bezpieczeństwa od jednostki sterującej.

● Umieść sondy na dwóch przewodach wyjściowych; bez nacisku rezystancja powinna wskazywać „Otwarte” (nieskończona wartość Ω) dla krawędzi normalnie otwartych (NO) lub „Zamknięte” (≈ 0 Ω) dla krawędzi normalnie zamkniętych (NC).

● Naciśnij pasek; w przypadku krawędzi NO rezystancja powinna spaść do ≈ 0 Ω; w przypadku krawędzi NC powinna wzrosnąć do wartości „Open”. W przeciwnym razie pasek jest prawdopodobnie uszkodzony lub wewnętrznie zwarty.

2. Sprawdź osłonę kabla:

● Przesuń zewnętrzną osłonę do tyłu (jeśli to możliwe) i sprawdź, czy przewody nie są uszkodzone.

● Poruszaj kablem w pobliżu listwy krawędziowej i słuchaj/obserwuj multimetr pod kątem wahań, które mogą wskazywać na przetarty przewód.

Krok 3: Sprawdź złącza i okablowanie

1. Dokręć zaciski śrubowe: Luźne śruby mogą powodować okresowe usterki.

2. Sprawdź, czy przewody nie są przyciśnięte: Usuń wszystkie przelotki kablowe i sprawdź, czy przewody wewnątrz są dobrze osadzone w zaciskach.

3. Zmierz napięcie na wejściu jednostki sterującej:

● Na krótko włącz moduł sterujący, ustaw multimetr na pomiar napięcia stałego i sprawdź zaciski wejściowe bezpieczeństwa.

● Na krótko włącz moduł sterujący, ustaw multimetr na pomiar napięcia stałego i sprawdź zaciski wejściowe bezpieczeństwa.

● Na wejściu powinno być obecne stabilne napięcie 24 V DC (lub napięcie znamionowe), gdy krawędź nie jest naciśnięta. Jeśli napięcie waha się, problem może leżeć w górnym odcinku przewodu (problem z zasilaniem) lub wynikać z zakłóceń elektromagnetycznych (EMI).

Krok 4: Sprawdź jednostkę sterującą/przekaźnik bezpieczeństwa

1. Test styków przekaźnika: Po odłączeniu listwy bezpieczeństwa naciśnij przycisk testowy na przekaźniku (jeśli jest dostępny), aby ręcznie zasymulować zadziałanie. Nasłuchuj kliknięcia przekaźnika i za pomocą miernika potwierdź zmianę stanu styków wyjściowych. Jeśli przekaźnik nie reaguje lub styki pozostają zgrzane, należy wymienić sam moduł przekaźnika.

2. Diody LED i wskaźniki modułu: Wiele nowoczesnych przekaźników bezpieczeństwa posiada diody LED wskazujące stan (zasilanie, bezpieczeństwo, wyzwolenie, usterka). Zapoznaj się z instrukcją obsługi, aby zinterpretować kody migania diod LED – mogą one pomóc w identyfikacji zwarcia, przerwy w obwodzie lub usterek wewnętrznych.

Krok 5: Kontrola środowiskowa i EMI

1. Kabel ekranowany i uziemienie: Sprawdź, czy kabel listwy zabezpieczającej jest ekranowany i czy ekran jest prawidłowo uziemiony tylko na jednym końcu (zazwyczaj przy jednostce sterującej).

2. Zmiana położenia kabli: Jeżeli kabel biegnie równolegle do przewodów zasilających lub w pobliżu napędów o zmiennej częstotliwości (VFD), należy ułożyć go w odległości co najmniej 15 cm (6 cali) od siebie, aby zminimalizować zakłócenia elektromagnetyczne.

3. Oczyść otoczenie: Usuń nagromadzony kurz i zanieczyszczenia z okolic mocowania krawędzi. Zwykła szczotka lub sprężone powietrze może usunąć materiał powodujący fałszywe aktywacje.

Naprawa i wymiana czujnika krawędzi bezpieczeństwa

Po zidentyfikowaniu przyczyny problemu wykonaj następujące czynności naprawcze:

1. Naprawa lub wymiana listwy zabezpieczającej („Listwa zabezpieczająca”)

● Drobne uszkodzenia (niewielkie skaleczenia/pęknięcia):

(1) Do wypełnienia małych pęknięć użyj wysokiej jakości uszczelniacza silikonowego i odczekaj 24 godziny, aż się utwardzi.

(2) Zabezpiecz pasek tymczasowo mocną, wodoodporną taśmą, aby sprawdzić jego funkcjonalność.

(3) Należy pamiętać, że jest to rozwiązanie krótkoterminowe — należy jak najszybciej zamówić pasek zamienny.

● Poważne uszkodzenie (rozdarcie lub przerwanie paska):

(1) Zamów nową listwę zabezpieczającą o dokładnie takiej samej szerokości i profilu. Aby zapewnić zgodność międzynarodową, upewnij się, że parametry elektryczne nowej listwy (np. 24 V DC, maks. 1 A) są zgodne z jednostką sterującą.

(2) Zmierz kanał montażowy i przytnij nowy pasek na odpowiednią długość ostrym nożem.

(3) Zamontuj zaślepki i wsporniki montażowe zgodnie z instrukcjami producenta.

2. Wymień uszkodzony kabel lub złącze

● Wytnij uszkodzony odcinek kabla, zdejmij izolację i połącz go z nowym kablem o dużej elastyczności, używając zaciskanych złączy doczołowych przeznaczonych do stosowania na zewnątrz.

● Jeśli złącze OEM jest uszkodzone, wymień je na nowe o tej samej konfiguracji pinów. Upewnij się, że piny są całkowicie włożone i zablokowane.

● W celu zapewnienia dodatkowej ochrony przed czynnikami środowiskowymi należy stosować na złączach rurki termokurczliwe.

3. Konserwacja jednostki sterującej/przekaźnika bezpieczeństwa

● Wyczyść styki przekaźnika: Jeśli przekaźnik nadaje się do serwisowania (styki mogą być wymieniane przez użytkownika), otwórz moduł zgodnie z instrukcją, wyczyść styki środkiem do czyszczenia styków i złóż ponownie.

● Wymień uszkodzony moduł przekaźnika: Jeśli czyszczenie nie przywróci funkcjonalności, wymień cały przekaźnik bezpieczeństwa lub moduł interfejsu.

● Aktualizacja oprogramowania układowego (jeśli dotyczy): Niektóre zaawansowane moduły bezpieczeństwa umożliwiają aktualizację oprogramowania układowego w celu ulepszenia diagnostyki. Sprawdź w dokumentacji dostawcy.

4. Uaktualnij, używając kompatybilnego czujnika krawędzi bezpieczeństwa

● Jeśli konieczna jest zmiana marki, np. z urządzenia ABB lub Mayser na czujnik krawędzi bezpieczeństwa kompatybilny z DADISICK, należy wykonać następujące czynności:

(1) Określ parametry elektryczne oryginalnej krawędzi (napięcie, prąd, typ styku).

(2) W tabeli kompatybilności DADISICK znajdź pasujący model (np. ABB „TT 25-45 TPE” → DADISICK „DB-PSE-245”).

(3) Porównaj wymiary montażowe (wysokość paska, szerokość profilu), aby potwierdzić dopasowanie mechaniczne.

(4) Sprawdź długość kabla i układ pinów złącza. Jeśli układ pinów jest inny, może być konieczne użycie adaptera lub ponowne okablowanie złącza.

Wskazówka: Zawsze miej w zakładzie niewielki zapas zapasowych listew zabezpieczających i linek, aby ograniczyć przestoje — zwłaszcza jeśli w Twoim zakładzie jest wiele automatycznych drzwi lub pras.

Instalacja i kalibracja czujników krawędzi bezpieczeństwa

Wybór odpowiedniego czujnika krawędzi bezpieczeństwa

Wybierając czujnik krawędzi bezpieczeństwa, należy wziąć pod uwagę:

1. Zakres ciśnienia spustowego: typowe wartości mieszczą się w przedziale od 15 N do 90 N. Niższe ciśnienie (15 N–30 N) jest odpowiednie dla drzwi dla pieszych; wyższe ciśnienie (45 N–90 N) jest lepsze dla ciężkiego sprzętu przemysłowego.

2. Szerokość i profil paska: Typowe szerokości to 15 mm, 25 mm i 35 mm. Dopasuj oryginalny profil do kanału montażowego lub wspornika.

3. Stopień ochrony IP: W przypadku zastosowań zewnętrznych lub narażonych na działanie wody i pyłu, wybierz IP65 lub IP67. Zastosowania wewnętrzne mogą mieć stopień ochrony IP54.

4. Temperatura robocza: Upewnij się, że gumowa mieszanka paska jest odporna na zakres temperatur otoczenia panujący w Twoim zakładzie (np. od –30°C do +70°C w przypadku zamrażarek lub kuchni o wysokiej temperaturze).

5. Interfejs elektryczny: Wybierz pomiędzy stykiem suchym NPN/PNP (0 V/24 V) lub IO‑Link w celu inteligentnego monitorowania.

Instrukcja instalacji krok po kroku

1. Przygotowanie i bezpieczeństwo

● Wyłącz maszynę lub szafę sterowniczą drzwi i zablokuj/oznacz zgodnie z procedurami obowiązującymi w placówce.

● Zbierz narzędzia: wiertarkę elektryczną, wkręty samogwintujące, taśmę mierniczą, śrubokręt, ściągacz izolacji, multimetr, uszczelniacz silikonowy.

● Rozłóż nową krawędź zabezpieczającą obok kanału montażowego, aby sprawdzić długość.

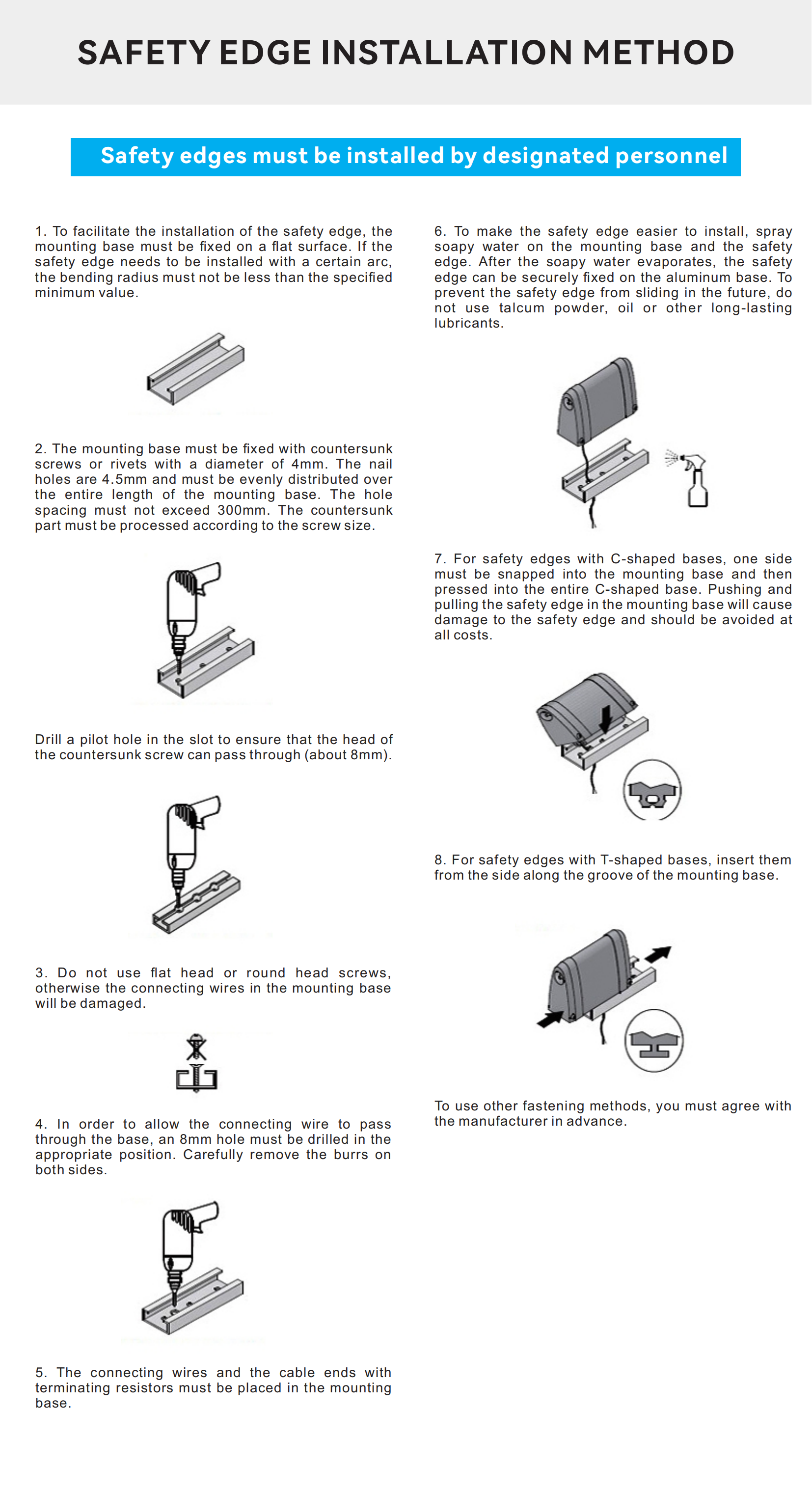

2. Montaż listwy zabezpieczającej

● Zaznacz punkty montażowe: Użyj linijki i ołówka, aby zaznaczyć miejsce, w którym będzie osadzony pasek. Upewnij się, że jest on równoległy do ruchomej krawędzi i na jednakowej wysokości (zwykle 10–20 mm od panelu).

● Montaż wsporników lub kanałów aluminiowych (jeśli wymagane): Niektóre instalacje wymagają aluminiowych kanałów w kształcie litery U. Kanał należy przymocować śrubami w odstępach co 300 mm.

● Włóż pasek zabezpieczający: Wsuń pasek w kanał, aż zatrzaśnie się na miejscu. Załóż zaślepki dostarczone przez producenta.

● Uszczelnianie połączeń: Nałóż silikonowy uszczelniacz wokół zaślepek i wszystkich wywierconych otworów, aby zapobiec przedostawaniu się wilgoci.

3. Podłączanie do jednostki sterującej

3. Podłączanie do jednostki sterującej

● Prowadzenie przewodów: Poprowadź kabel z dala od ostrych krawędzi i linii energetycznych. Użyj opasek kablowych i osłon ochronnych.

● Schemat okablowania:

(1) Krawędź bezpieczeństwa ma zwykle dwa przewody (do wyjścia normalnie otwartego lub normalnie zamkniętego).

(3) Podłącz jeden przewód do wejścia bezpieczeństwa (S1) w przekaźniku/module, a drugi przewód do zasilania 0 V (masa) lub 24 V, w zależności od konstrukcji modułu.

● Sprawdź polaryzację: Jeśli moduł oczekuje styku normalnie zamkniętego (NC), upewnij się, że pasek jest odpowiednio podłączony; w przeciwnym razie system może zarejestrować ciągły „błąd”.

4. Włączenie zasilania i test początkowy

● Ponownie zasil system bezpieczeństwa i obserwuj diody LED przekaźnika bezpieczeństwa. Dioda LED „Bezpieczeństwo” (zielona) powinna świecić światłem ciągłym.

● Ręczny test nacisku: Delikatnie naciśnij pasek w różnych punktach. Przekaźnik powinien natychmiast przełączyć się w stan „Trip” (czerwona dioda LED), zatrzymując drzwi lub maszynę. Zwolnij nacisk i sprawdź, czy nastąpiło prawidłowe zresetowanie.

● Test wielopunktowy: Przesuń pasek wzdłuż całej jego długości, naciskając co najmniej co 100 mm, aby potwierdzić równomierną czułość.

Kalibracja i dostrajanie

1. Regulacja czułości (jeśli dostępna): Niektóre moduły zaawansowane umożliwiają ustawienie progów ciśnienia wyzwalacza. Użyj potencjometru modułu lub interfejsu cyfrowego, aby dostosować czułość w przypadku wystąpienia fałszywych alarmów.

2. Kompensacja środowiskowa: W przypadku pracy w ekstremalnie niskich temperaturach (poniżej –10°C) lub w warunkach zapylenia, należy rozważyć przykrycie paska ochronną gumową osłoną lub zastosowanie paska na bazie poliuretanu, który jest odporny na ścieranie.

3. Dokumentacja i oznaczenia: Wydrukuj prosty schemat okablowania i umieść go wewnątrz szafy sterowniczej. Oznacz kabel jako „Safety Edge 1” lub „SE‑Door A” dla ułatwienia konserwacji w przyszłości.

Wskazówka dotycząca konserwacji: Zaplanuj kwartalne kontrole – szybko sprawdź ciągłość za pomocą multimetru i wizualnie sprawdź zużycie. Prawidłowo konserwowana listwa zabezpieczająca może wytrzymać 5–7 lat w typowych warunkach przemysłowych.

Porównanie: kompatybilne czujniki krawędzi bezpieczeństwa i marki międzynarodowe

Jako profesjonalny producent czujników bezpieczeństwa, DADISICK oferuje czujniki krawędzi bezpieczeństwa kompatybilne z czołowymi międzynarodowymi markami, takimi jak SICK, Keyence i ABB. Poniżej znajduje się tabela porównawcza, w której przedstawiono kluczowe specyfikacje:

| Funkcja / Parametr | WĄTEK | Rozwiązania bezpieczeństwa ASO | Mayser | OMRON | Pepperl+Fuchs | Rockwell Automation | Schmersal | DADISICK |

| Siła spustowa | 63,4 N - 87,9 | 26 N - 89 N | < 150 N | 42 N - 78 N | 80 N | 13,5 N - 87,0 N | 22 N - 92 N | ≤25N lub ≤100N |

| Szerokość paska (mm) | 30 mm | 15/25/30 mm | 15/25/35 mm | 15/25/35 mm | 25/30 mm | 25 mm | 25/30 mm | 15/25/35 mm |

| Stopień ochrony (IP) | IP 65 | IP65 | IP65 / IP67 | IP65 | — | IP67 | IP67 | IP65 |

Tworzywo | TPE | TPE / EPDM | EPDM / NBR / CR | TPE / EPDM | EPDM | EPDM / NBR / CR | EPDM | TPE lub EPDM |

Temperatura pracy | -10 °C do 50 °C | -10° do +55°C | -10 do +55 °C | -10 do 55°C | 5 ... 55 °C | -5…+55℃ | -30°C do 140°C | -20 ℃ - +55 ℃ |

Cykle życia mechanicznego | — | — | — | Min. 1 000 000 cykli. | — | — | > 20 000 000 | >3 000 000 |

Notatka:Podczas wymiany lub integracji produktów serii DB-PSE firmy DADISICK, zaleca się sprawdzenie dokładnych numerów modeli i zapoznanie się z odpowiednimi kartami danych technicznych w celu zapewnienia kompatybilności. Produkty serii DB-PSE firmy DADISICK zostały zaprojektowane tak, aby spełniać lub przekraczać specyfikacje producenta oryginalnego sprzętu (OEM) i zazwyczaj zapewniają pełną kompatybilność z większością systemów Omron, ABB i Mayser.

Często zadawane pytania i dodatkowe zasoby

Często zadawane pytania

1. P: Dlaczego mój czujnik krawędzi bezpieczeństwa ciągle się uruchamia bez kontaktu?

A: Ten objaw zazwyczaj wskazuje na (a) nagromadzenie zanieczyszczeń lub brudu przytrzymującego pasek, (b) luźny lub zwarty kabel powodujący fałszywe sygnały lub (c) nadmierne zakłócenia elektromagnetyczne (EMI) pochodzące z pobliskich urządzeń. Sprawdź i wyczyść pasek, dokręć wszystkie połączenia i upewnij się, że ekranowanie kabla jest prawidłowo uziemione.

2. P: Czy mogę samodzielnie tymczasowo naprawić uszkodzoną krawędź zabezpieczającą?

A: W przypadku drobnych pęknięć można zastosować silikonowy uszczelniacz przemysłowy i owinąć taśmą wodoodporną, aby sprawdzić działanie. Jest to jednak rozwiązanie krótkoterminowe – należy jak najszybciej wymienić listwę na nową, o profilu pasującym do oryginalnego.

3. P: Czy czujniki krawędzi bezpieczeństwa DADISICK pasują bezpośrednio do mojego obecnego systemu Mayser?

O: W większości przypadków tak. Firma DADISICK publikuje tabelę kompatybilności pasującą do numerów modeli Mayser (np. Mayser GP 60-1 EPDM → DADISICK DB-PSE-360). Aby to potwierdzić, należy sprawdzić parametry elektryczne (napięcie, prąd) i wymiary mechaniczne. Jeśli układ pinów się różni, może być wymagana wiązka przewodów adaptera.

4. P: Jak dostosować czułość przewodowego systemu bezpieczeństwa?

A: Jeśli przekaźnik bezpieczeństwa lub moduł interfejsu obsługuje regulację czułości (zazwyczaj za pomocą potencjometru lub ustawienia cyfrowego), ostrożnie zwiększ lub zmniejsz próg, monitorując jednocześnie fałszywe wyzwolenia. Zawsze przeprowadzaj regulację czułości w systemie w normalnych warunkach pracy i monitoruj całą długość paska.

5. P: Jaki jest zalecany harmonogram konserwacji czujnika krawędzi bezpieczeństwa?

A: Co najmniej raz na 3 miesiące należy wizualnie sprawdzić i przetestować pasek. Wykonaj pełny test ciągłości za pomocą multimetru, sprawdź, czy kabel nie jest uszkodzony i sprawdź diody LED stanu przekaźnika. W bardziej wymagających warunkach (wysoka temperatura, narażenie na działanie substancji chemicznych, duży ruch) rozważ comiesięczne kontrole.

Dodatkowe zasoby i pliki do pobrania

Powiązane czujniki bezpieczeństwa

Safety Edges to technologia monitorująca rozkład nacisku na dywanie za pomocą czujnika nacisku.

Metoda wykrywania: Metoda pomiaru ciśnienia Odporność na ciśnienie: Obciążenie dynamiczne do 500 kg, obciążenie statyczne do 700 kg Siła wyzwalania: 30 kg (dla dorosłych) Materiał ochrony powierzchni: Guma NBR Grubość maty: 14 mm

Odległość 5 m. Technika polegająca na użyciu wiązki laserowej do pomiaru odległości i tworzenia szczegółowych map obiektów i środowisk.

Wielofunkcyjny przekaźnik bezpieczeństwa, zapewniający konfigurację z automatycznym/ręcznym resetem i wielofunkcyjny przełącznik DIP, stosowany do przemysłowego monitorowania różnych sygnałów o wysokich wymaganiach bezpieczeństwa.