Zastosowanie czujników ultradźwiękowych CSB18 w monitorowaniu średnicy rolki

- udział

- Wydawca

- Zoe

- opublikowany

- 2024/9/13

streszczenie

W nowoczesnych zautomatyzowanych liniach produkcyjnych monitorowanie średnicy rolki w czasie rzeczywistym ma kluczowe znaczenie dla zapewnienia ciągłej produkcji. To rozwiązanie wykorzystuje czujniki ultradźwiękowe serii CSB18 firmy DADISICK, które dzięki zaawansowanej wydajności i inteligentnym systemom sterowania stale i dokładnie monitorują średnicę różnych materiałów — w tym materiałów przezroczystych, błyszczących, kolorowych, czarnych i metalizowanych — jednocześnie automatyzując proces wy

Zastosowanie czujników ultradźwiękowych CSB18 w monitorowaniu średnicy rolki

W nowoczesnych zautomatyzowanych liniach produkcyjnych precyzyjne monitorowanie średnic rolek jest nie tylko czynnikiem krytycznym dla zapewnienia ciągłej produkcji, ale także niezbędnym do utrzymania wysokiej jakości produktu. To rozwiązanie wykorzystuje najnowsze czujniki ultradźwiękowe serii CSB18 firmy DADISICK, które dzięki zaawansowanej wydajności i inteligentnym systemom sterowania mogą stale i dokładnie monitorować średnicę różnych materiałów (w tym materiałów przezroczystych, błyszczących, kolorowych, czarnych lub metalizowanych), automatyzując jednocześnie proces wymiany rolek. Znacznie zwiększa to wydajność produkcji i obniża koszty.

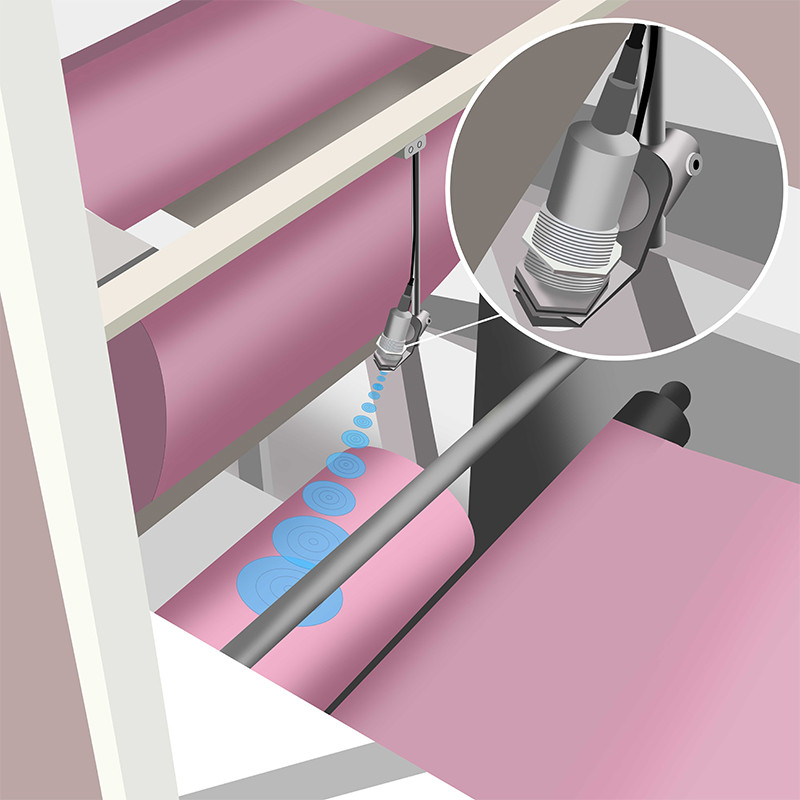

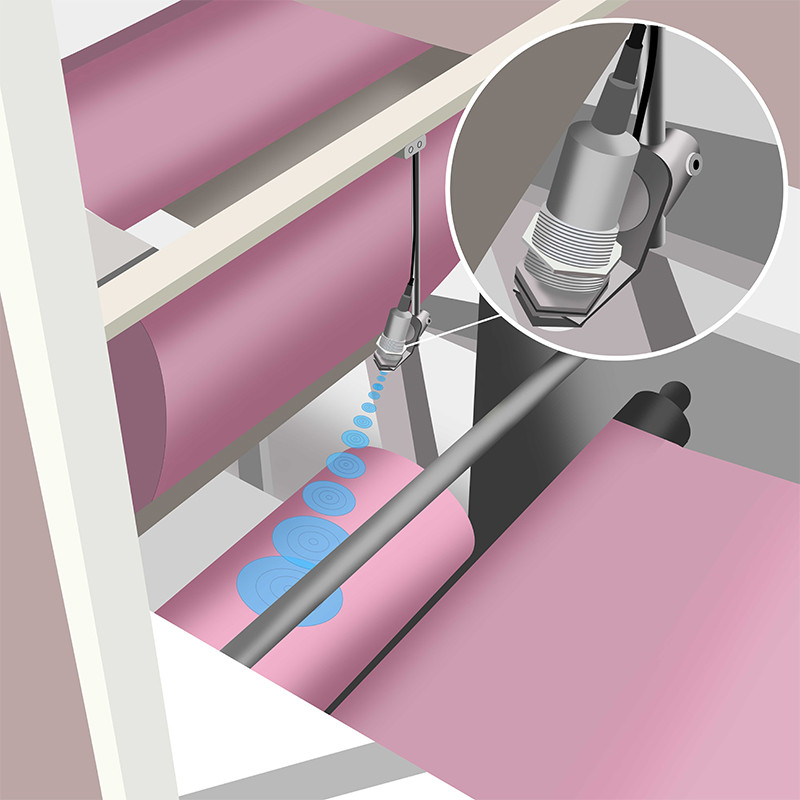

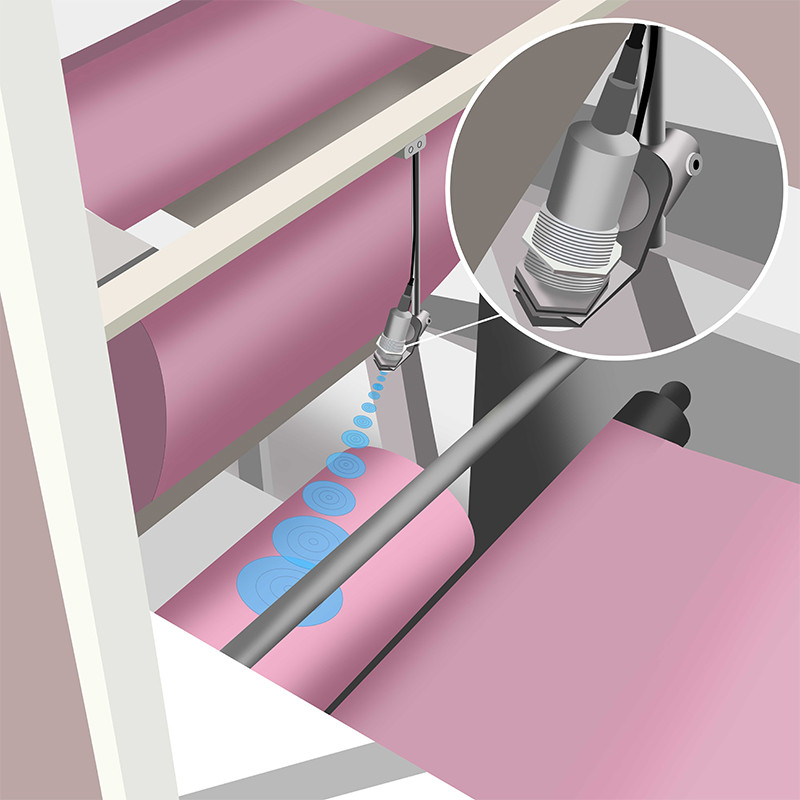

W praktycznych zastosowaniach, jak pokazano na poniższym obrazku, czujnik ultradźwiękowy CSB18 mierzy średnicę rolki w czasie rzeczywistym, korzystając z technologii bezkontaktowej. Niebieskie linie fali na ilustracji przedstawiają sposób, w jaki czujnik ultradźwiękowy emituje fale dźwiękowe i odbiera odbite sygnały, aby precyzyjnie zmierzyć średnicę rolki. Ta metoda pozwala uniknąć problemów, takich jak zużycie lub zanieczyszczenie związane z tradycyjnym pomiarem kontaktowym, zapewniając wysoce niezawodne rozwiązanie do monitorowania średnicy rolki dla zautomatyzowanych linii produkcyjnych.

Główne komponenty i cechy techniczne

Pomiar bezkontaktowy: Wykorzystując technologię ultradźwiękową, czujnik dokonuje pomiaru bez bezpośredniego kontaktu z powierzchnią rolki, zapobiegając błędom pomiaru spowodowanym zużyciem lub zanieczyszczeniem.

Szeroka adaptowalność: Czujnik serii CSB18 może penetrować materiały przezroczyste, kolorowe i metalizowane, a także działa stabilnie nawet w ekstremalnych warunkach, dzięki czemu nadaje się do zastosowań w takich branżach, jak pakowanie, drukowanie i inne.

Ciągły sygnał analogowy: dostarcza precyzyjne sygnały prądowe lub napięciowe, które odzwierciedlają zmiany średnicy rolki w czasie rzeczywistym, umożliwiając sterownikom maszyn zachowanie dokładnej kontroli.

Wysoka niezawodność: zaawansowane algorytmy przetwarzania sygnału skutecznie eliminują zakłócenia środowiskowe, gwarantując dokładność i stabilność danych pomiarowych.

Modele | CSB18-300 | CSB18-500 | CSB18-1000 |

Zasięg wykrywania | 30-300 mm | 50-500 mm | 60-1000 mm |

Strefa martwa | 0-30mm | 0-50mm | 0-60mm |

Rezolucja | 0,1 mm | 0,15 mm | 0,17 mm |

Czas reakcji | 22 milisekundy | 32 milisekundy | 52 milisekundy |

Histereza przełączania | 2mm | 2mm | 2mm |

Częstotliwość przełączania | 45 Hz | 31 Hz | 19 Hz |

Powtarzalność: ±0,15% wartości pełnej skali | |||

Dokładność bezwzględna: ±1% (wbudowana kompensacja dryftu temperatury) | |||

Typ wejścia: Z funkcją synchronizacji i uczenia się | |||

Typ wyjścia: Wyjście przełączające; Wyjście IO-Link; Wyjście analogowe; Wyjście cyfrowe RS485 | |||

Materiał: niklowanie miedzią, okucia plastikowe, żywica epoksydowa wypełniona szkłem | |||

Typ połączenia: złącze M12 5-pinowe | |||

Klasa ochrony: IP67 | |||

Temperatura otoczenia: -25°C~+70°C (248~343K) | |||

Inteligentny system sterowania

Zbieranie i przetwarzanie danych: System obejmuje wydajny moduł zbierania danych, który przetwarza sygnały czujników w czasie rzeczywistym, wyświetlając dane dotyczące średnicy rolki w uproszczonym formacie numerycznym, co ułatwia monitorowanie.

Mechanizmy ostrzegawcze i alarmowe: System jest zaprogramowany z górnym i dolnym progiem średnicy. Gdy średnica szpuli spadnie poniżej ustawionej wartości, wyzwala sygnał ostrzegawczy. Jeśli nadal będzie spadać do poziomu krytycznego, system wydaje alarm awaryjny i inicjuje proces wymiany szpuli.

Automatyczne zarządzanie: Dzięki połączeniu z ramionami robota lub automatycznymi systemami podawania, system umożliwia automatyczną wymianę rolek, minimalizując ręczną interwencję i zwiększając wydajność produkcji.

Zdalne monitorowanie i diagnostyka: Dzięki możliwości zdalnego dostępu system pozwala kadrze zarządzającej na przeglądanie stanu produkcji w czasie rzeczywistym, przeprowadzanie diagnostyki i dokonywanie zmian zdalnie.

Etapy wdrażania:

1️⃣ Analiza wymagań: Określ szczegółowe wymagania linii produkcyjnej, w tym typ rolki, zakres średnic i częstotliwość wymiany.

2️⃣ Projektowanie i wybór systemu: Wybierz odpowiednie czujniki i systemy sterowania na podstawie wymagań i zaprojektuj architekturę systemu.

3️⃣ Instalacja i uruchomienie: Zainstaluj i uruchom czujniki na linii produkcyjnej, zapewniając dokładność pomiaru i stabilność systemu.

4️⃣ Integracja i testowanie systemu: Bezproblemowa integracja modułu monitorowania czujników z systemem sterowania linią produkcyjną i przeprowadzenie kompleksowych testów w celu zapewnienia efektywnej współpracy wszystkich modułów funkcjonalnych.

5️⃣ Szkolenie i konserwacja: Przeszkol operatorów w zakresie obsługi i konserwacji systemu oraz opracuj plan regularnej konserwacji, aby zapewnić długoterminową stabilność systemu.

Zalety systemu

✅ Większa wydajność produkcji: Zautomatyzowany mechanizm monitorowania i wymiany rolek redukuje przestoje, zapewniając ciągłość produkcji.

✅ Redukcja kosztów: Minimalizując nadmierne użytkowanie szpuli lub jej przedwczesną wymianę, system pomaga ograniczyć ilość odpadów i obniżyć koszty pracy związane z konserwacją.

✅ Lepsza jakość produktu: System zapewnia, że rolki są wykorzystywane w optymalnych warunkach, zapobiegając wadom produkcyjnym spowodowanym przez niewystarczającą średnicę.

✅ Większa elastyczność: Kompatybilny z różnymi materiałami i rozmiarami rolek, spełnia różnorodne wymagania produkcyjne.

✅ Łatwa integracja i konserwacja: Dzięki modułowej konstrukcji system można łatwo zintegrować z istniejącymi liniami produkcyjnymi. Ponadto oferuje wygodne interfejsy konserwacyjne i szczegółowe instrukcje obsługi, aby zmniejszyć trudności konserwacyjne.

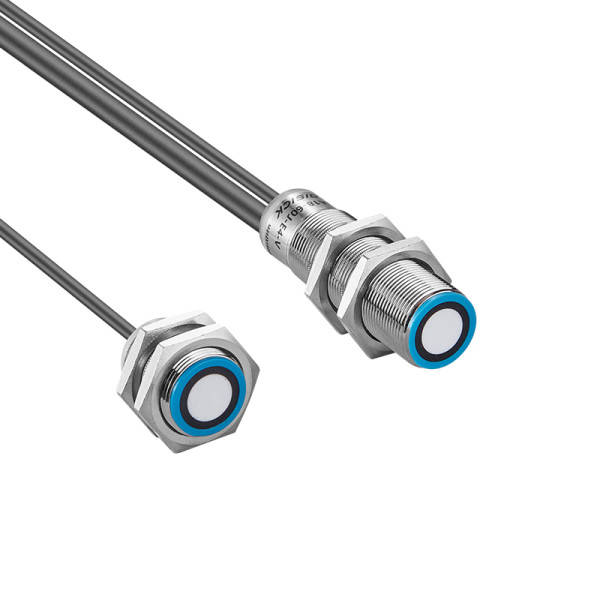

Powiązane czujniki ultradźwiękowe

Zakres detekcji: 20-120 mm Zakres detekcji: 20-200 mm Materiał: niklowanie miedzią Typ połączenia: złącze M12 4-pinowe

Zakres detekcji: 30-300 mm, 50-500 mm, 60-1000 mm Materiał: niklowanie miedzią, okucia plastikowe Typ połączenia: złącze M12 5-pinowe

Zakres detekcji: 100-2000 mm, 200-4000 mm, 350-6000 mm Materiał: niklowanie miedzią, okucia plastikowe Typ połączenia: złącze M12 5-pinowe

Odległość nadajnik-odbiornik: 20-40 mm, 20-60 mm, 20-100 mm Materiał: miedź niklowana, okucia plastikowe Typ połączenia: 2 m, kabel PVP, 0,14 mm²