Rozwiązania bezpieczeństwa dla inteligentnej współpracy człowieka z robotem w ramach Przemysłu 4.0

- udział

- Wydawca

- Zoe

- opublikowany

- 2024/9/18

streszczenie

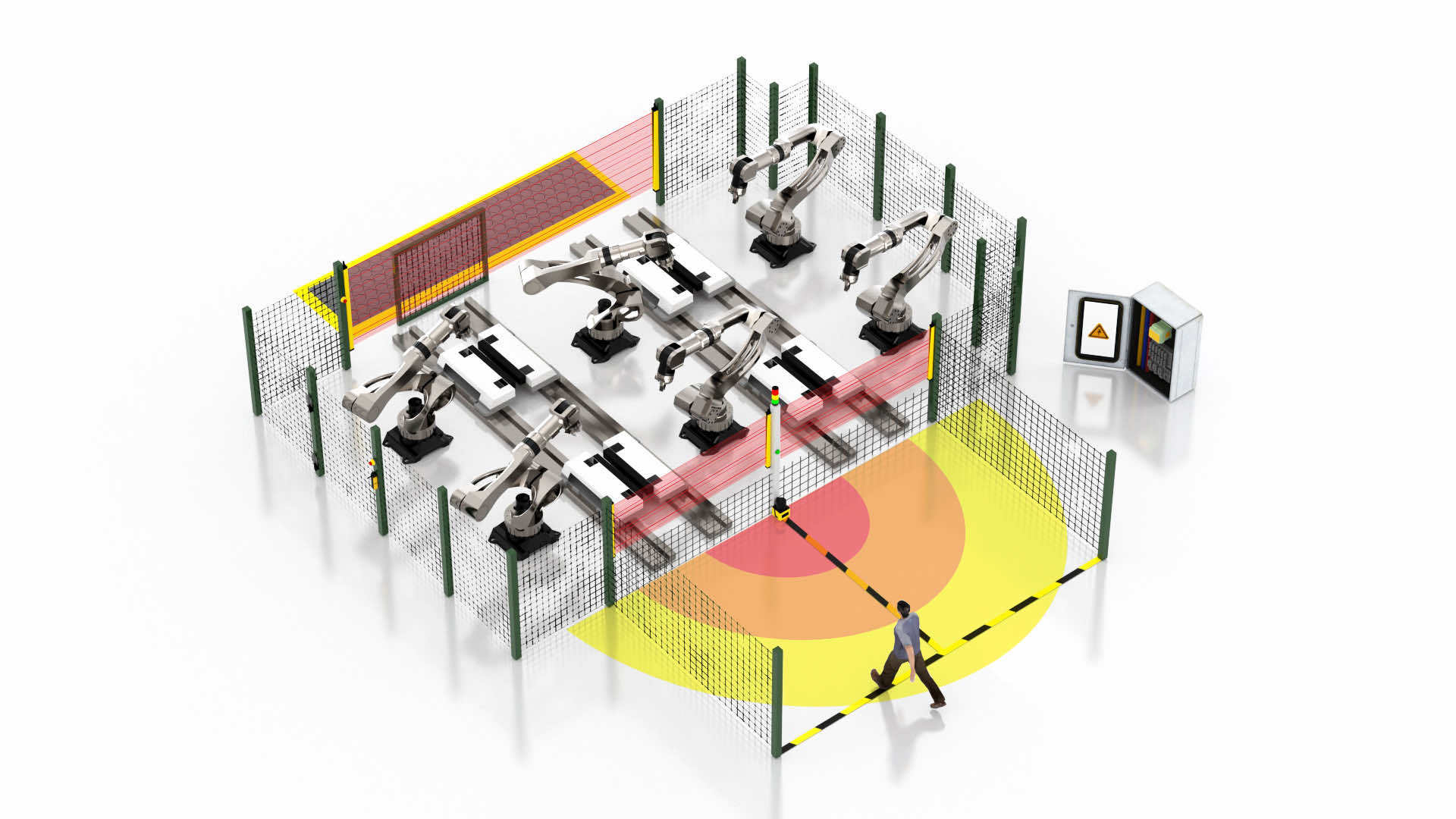

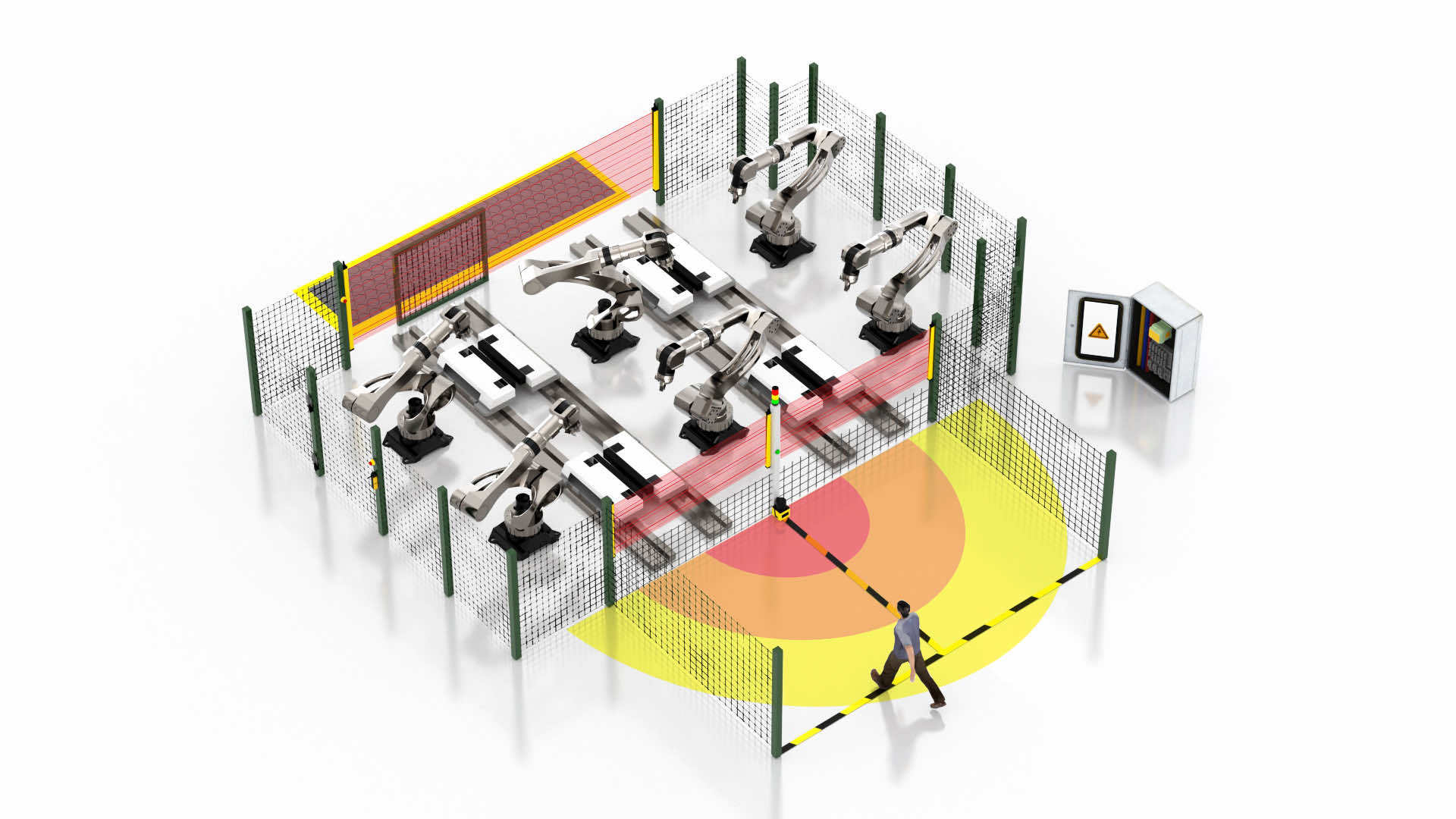

W procesie zautomatyzowanych operacji robotów ochrona bezpieczeństwa jest kluczowa. Typowe urządzenia bezpieczeństwa obejmują ogrodzenia bezpieczeństwa, wyłączniki drzwi bezpieczeństwa, kurtyny świetlne bezpieczeństwa, skanery laserowe bezpieczeństwa i maty bezpieczeństwa. Niniejszy artykuł skupi się na zastosowaniu kurtyn świetlnych bezpieczeństwa i skanerów laserowych bezpieczeństwa w zautomatyzowanych obszarach roboczych robotów, a także na rozwiązaniach ochrony bezpieczeństwa w środowiskach

Rozwiązania w zakresie ochrony bezpieczeństwa dla zautomatyzowanych obszarów roboczych robotów

W procesie zautomatyzowanych operacji robotów ochrona bezpieczeństwa jest kluczowa. Typowe urządzenia bezpieczeństwa obejmują ogrodzenia bezpieczeństwa, wyłączniki drzwi bezpieczeństwa, kurtyny świetlne bezpieczeństwa, skanery laserowe bezpieczeństwa i maty bezpieczeństwa. Niniejszy artykuł skupi się na zastosowaniu kurtyn świetlnych bezpieczeństwa i skanerów laserowych bezpieczeństwa w zautomatyzowanych obszarach roboczych robotów, a także na rozwiązaniach ochrony bezpieczeństwa w środowiskach współpracy człowieka z robotem w ramach Przemysłu 4.0.

Rozwiązania bezpieczeństwa dla inteligentnej współpracy człowieka z robotem w ramach Przemysłu 4.0

Wraz z rozwojem Przemysłu 4.0 roboty są coraz częściej wykorzystywane do zastępowania ludzi w wykonywaniu powtarzalnych zadań, co zwiększa wydajność produkcji. Jednak ponieważ roboty przemysłowe poruszają się szybko i wywierają znaczną siłę, mogą zdarzyć się poważne wypadki, jeśli personel przypadkowo zbliży się do ich obszarów roboczych. Dlatego też niezbędne jest ścisłe monitorowanie bezpieczeństwa robotów i ich środowisk pracy, zwłaszcza monitorowanie w czasie rzeczywistym i kontrola siły, prędkości i trajektorii ruchu robota.

Zgodnie z Dyrektywą Maszynową UE i normami międzynarodowymi, takimi jak ISO 13849-1, wszystkie maszyny w eksploatacji muszą być wyposażone w niezbędne urządzenia zabezpieczające. W niektórych krajach i regionach odpowiedzialność za bezpieczeństwo ponoszą użytkownicy sprzętu, co wymaga od firm zapewnienia bezpiecznego środowiska pracy i upewnienia się, że pracownicy nie zostaną skrzywdzeni podczas obsługi robotów.

Tradycyjne roboty przemysłowe są zazwyczaj instalowane w stałych pozycjach, są duże i trudne do przenoszenia. Jednak wraz z postępem technologii lekkie, elastyczne i łatwe do przenoszenia roboty nowej generacji stopniowo stają się głównym nurtem rynku. Te współpracujące roboty można łatwo przenosić do różnych obszarów roboczych, co stwarza zapotrzebowanie na bardziej elastyczne i bezpieczne rozwiązania ochronne.

W środowisku współpracy człowieka z robotem Przemysłu 4.0 roboty nie tylko muszą wykonywać zadania precyzyjnie, ale także spełniać surowsze normy bezpieczeństwa. Siła, prędkość i trajektoria ruchu robota muszą być monitorowane przez cały czas, a ograniczenia muszą być stosowane na podstawie rzeczywistych zagrożeń. Oceny ryzyka są kluczowe, ponieważ wyniki dyktują odpowiednie środki redukcji ryzyka — takie jak stosowanie kurtyn świetlnych bezpieczeństwa lub skanerów laserowych bezpieczeństwa — w celu zapewnienia bezpiecznej odległości między ludźmi a maszynami, chroniąc w ten sposób bezpieczeństwo personelu.

Zasada działania kurtyn świetlnych bezpieczeństwa

Kurtyna świetlna bezpieczeństwa zapewnia ochronę poprzez emitowanie szeregu równoległych wiązek światła przez chroniony obszar. Gdy osoba lub obiekt przerywa wiązki, jednostka odbiorcza natychmiast wysyła sygnał do układu sterowania maszyny, powodując zatrzymanie działania urządzenia. Zaleta kurtyn świetlnych bezpieczeństwa leży w ich prostej konstrukcji i szybkiej reakcji, co czyni je idealnymi do scenariuszy awaryjnego zatrzymania podczas ruchu mechanicznego.

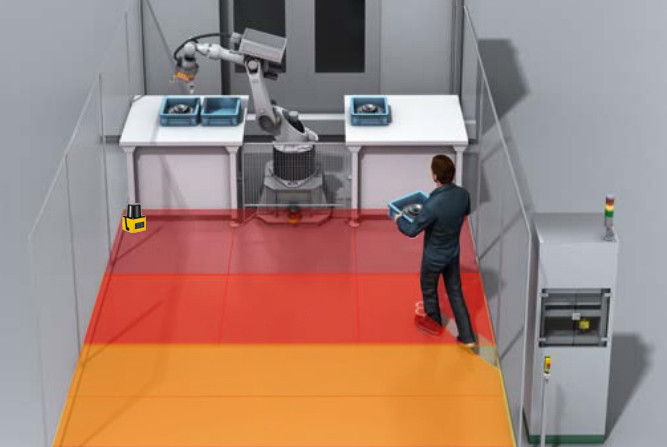

Zasada działania skanerów laserowych bezpieczeństwa

W przeciwieństwie do kurtyn świetlnych bezpieczeństwa, skanery laserowe bezpieczeństwa zapewniają ochronę poprzez ustawienia odległości. Skaner laserowy bezpieczeństwa działa na zasadzie pomiaru czasu przelotu (TOF), emitując podczerwone impulsy laserowe w celu utworzenia strefy wykrywania. Gdy obiekt zostanie wykryty, impuls laserowy odbija się od powierzchni obiektu z powrotem do skanera, który oblicza odległość obiektu na podstawie różnicy czasu między emisją a odbiorem.

Konkretny proces operacyjny

Na przykładzie skanera laserowego bezpieczeństwa DADISICK użytkownicy mogą dostosowywać strefy wykrywania, w tym strefy współpracy i strefy ostrzegawcze. W przypadku operacji zautomatyzowanych, jeśli personel musi wejść do obszaru roboczego robota, aby umieścić obiekty (tj. strefa współpracy), system wskaże aktualny stan strefy za pomocą koloru świateł sygnalizacyjnych. Żółte światło oznacza, że operator wszedł do strefy współpracy, a robot zwolni; jeśli operator wejdzie do strefy ostrzegawczej, zaświeci się czerwone światło, któremu towarzyszyć będą alarmy dźwiękowe i wizualne, wskazujące, że operator wszedł do niebezpiecznego obszaru, a robot całkowicie się zatrzyma. Gdy operator opuści strefę chronioną, system i robot automatycznie wznowią działanie bez ręcznej interwencji, zapewniając wygodę i bezpieczeństwo w procesie operacyjnym.

Kluczowe elementy urządzeń bezpieczeństwa i systemów sterowania maszynami

Urządzenie przełączające sygnał wyjściowy (OSSD) to kluczowy komponent powszechnie stosowany w dziedzinie bezpieczeństwa automatyki przemysłowej, przeznaczony przede wszystkim do tworzenia efektywnych połączeń i przesyłania sygnałów pomiędzy urządzeniami bezpieczeństwa i systemami sterowania maszynami.

Zasada działania

OSSD jest zwykle używane w połączeniu z czujnikami (takimi jak kurtyny świetlne lub skanery laserowe) w celu monitorowania stanu czujników i określania, czy jakieś obiekty lub pracownicy weszli do strefy niebezpiecznej.

Gdy czujnik wykryje wtargnięcie, wysyła sygnał do OSSD, który następnie konwertuje ten sygnał na format rozpoznawalny przez układ sterowania maszyny i przesyła go do układu sterowania.

Gdy układ sterowania otrzyma sygnał OSSD, rozpocznie wykonywanie odpowiednich działań bezpieczeństwa zgodnie z zaprogramowaną logiką bezpieczeństwa, np. awaryjne wyłączenie lub zmniejszenie prędkości.

Scenariusze zastosowań

System OSSD jest powszechnie stosowany w różnych urządzeniach automatyki przemysłowej i liniach produkcyjnych, zwłaszcza w sytuacjach, w których wymagana jest ochrona bezpieczeństwa personelu, takich jak obszary robocze robotów, linie produkcyjne maszyn do tłoczenia oraz zautomatyzowane linie montażowe.

W takich sytuacjach OSSD współpracuje z urządzeniami bezpieczeństwa, takimi jak kurtyny świetlne, wyłączniki drzwi bezpieczeństwa i maty bezpieczeństwa, tworząc kompletny system ochrony bezpieczeństwa, który skutecznie redukuje ryzyko wypadków.

2D TOF Skanery laserowe do unikania przeszkód i bezpieczeństwa

Dane techniczne | ||||

Zasada działania | Zasada pomiaru czasu przelotu (TOF) | |||

Wyjście IO | NPN lub PNP | |||

Obszar roboczy | 0,05m ~ 5m | 0,05m ~ 20m | ||

Źródło lasera | 905 nm (klasa I) | |||

Kąt przysłony | 270° | |||

Częstotliwość skanowania | Częstotliwość 15Hz / 30Hz | |||

Rozdzielczość kątowa | 0,1° / 0,3° | |||

Funkcja samouczenia | Automatyczne skanowanie środowiska i generowanie obszarów | |||

Połączenia elektryczne | Db15 Mężczyzna / Rozrzut | |||

Napięcie zasilania | Prąd stały 9 V ~ 28 V | |||

Pobór mocy | 2 W | |||

Przełącznik napędu | Prąd stały 30 V 50 mA maks. | |||

Kolor muszli | Żółty | |||

Ocena obudowy | IP65 | |||

Waga | 150 g (kabel nie jest dołączony) | |||

Wymiary (dł. × szer. × wys.) | Wymiary: 50 × 50 × 76 mm | |||

Wykrywalny kształt obiektu | Prawie każdy kształt | |||

Błąd pomiaru | ±30 mm | |||

Liczba zestawów pól | 16 pól, 3 jednoczesne pola ochronne (na zestaw pól) | |||

Typ połączenia | Mikro USB | |||

Wejście | GND/NC × 4 | |||

Wyjście przełączające | NPN × 3, stan pracy urządzenia; PNP × 3, stan pracy urządzenia | |||

Czas opóźnienia | 100 ms ~ 10 000 ms (konfigurowalne), typowa wartość 330 ms | |||

Czas reakcji | 15 Hz: 67 ms ~ 29 949 ms (konfigurowalne), typowa wartość 134 ms; 30 Hz: 33 ms ~ 29 997 ms (konfigurowalne), typowa wartość 66 ms | |||

Wskaźnik statusu | Wskaźnik stanu × 1, wskaźnik grupy obszarów × 3 | |||

Odporność na wibracje | 10 - 55 Hz, amplituda 0,75 mm, trzy osie XYZ, 2 godziny na oś; 50 - 200 Hz, 196 m/s² (20G), prędkość skanowania 2 min/cykl, trzy osie XYZ, 2 godziny na oś; | |||

Temperatura otoczenia podczas pracy | -10 ℃ ~ +55 ℃ | |||

Temperatura przechowywania | -30 ℃ ~ +75 ℃ | |||

Odporność na światło otoczenia | >15 000 luksów | |||