Rozwiązania Kontroli Kosztów Produkcji Baterii Litowo-jonowych: Czujniki Przemieszczenia Laserowego Do Pomiaru Grubości Elektrody

- udział

- Wydawca

- Zoe

- opublikowany

- 2024/9/29

streszczenie

W artykule tym omówiono wpływ liczby warstw elektrod na wydajność akumulatora litowo-jonowego i zaproponowano rozwiązanie umożliwiające pomiar grubości elektrod akumulatora litowo-jonowego przy użyciu czujników przemieszczenia laserowego.

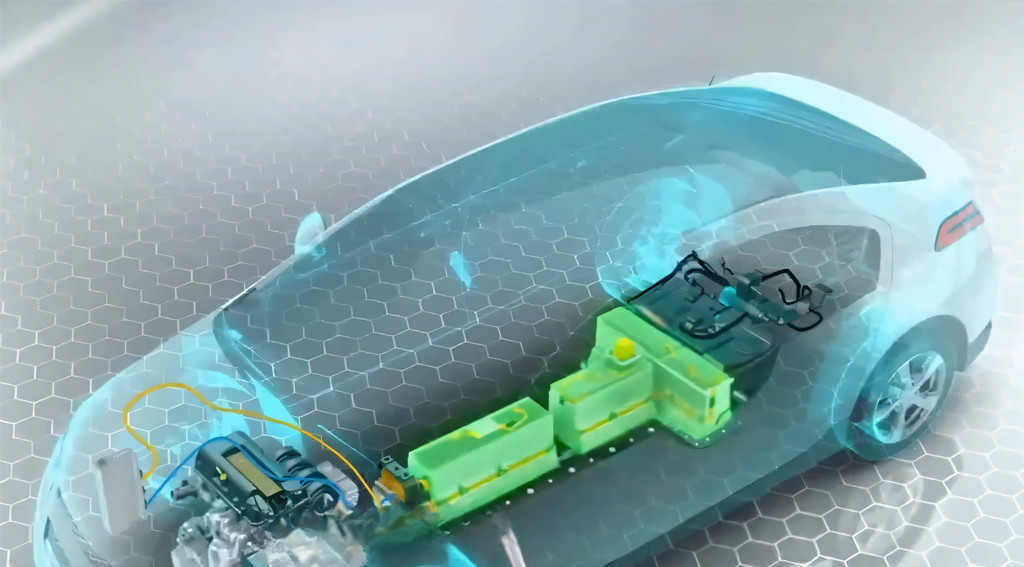

Ponieważ nacisk na energię odnawialną i zapotrzebowanie na nią nadal rosną, baterie litowo-jonowe stały się podstawową technologią w zastosowaniach takich jak pojazdy elektryczne, urządzenia mobilne i systemy magazynowania energii. Jednak wydajność i efektywność baterii litowo-jonowych zależą od różnych czynników, wśród których znacząca jest liczba warstw elektrod.

Wpływ liczby warstw elektrod na wydajność akumulatora litowo-jonowego

Elektrody są kluczowymi elementami baterii litowo-jonowych, odpowiedzialnymi za przechowywanie i uwalnianie ładunku. W bateriach litowo-jonowych liczba warstw elektrod wskazuje warstwy między elektrodami dodatnimi i ujemnymi. Generalnie, większa liczba warstw elektrod prowadzi do zwiększonej pojemności baterii i dłuższego czasu konserwacji, a także wyższego napięcia i mocy. Jednak w praktycznych zastosowaniach zwiększenie liczby warstw nie zawsze stanowi najlepszą strategię poprawy wydajności baterii.

Podczas gdy większa liczba warstw może zwiększyć pojemność baterii i gęstość energii, zwiększa również rezystancję wewnętrzną, co wpływa na szybkość ładowania i rozładowywania, prowadząc do wyższych temperatur i skróconej żywotności baterii, a jednocześnie podnosząc koszty. Dlatego wybór odpowiedniej liczby warstw elektrod i wdrożenie rozsądnej konstrukcji baterii są kluczowe.

Dzięki projektowaniu i optymalizacji warstw elektrod możliwe jest zmaksymalizowanie wydajności baterii litowo-jonowych, osiągając cele niskich kosztów, długiego cyklu życia i wysokiej wydajności. Jest to szczególnie ważne w przypadku zastosowań wymagających dużej gęstości energii, takich jak urządzenia mobilne i pojazdy elektryczne, w których precyzyjna kontrola projektu elektrod i warstwowania ma pierwszorzędne znaczenie.

Podsumowując, liczba warstw elektrod jest jednym z krytycznych czynników wpływających na wydajność baterii litowo-jonowych. Projektanci baterii muszą rozważyć szereg kompromisów, aby wybrać najbardziej odpowiednią liczbę warstw i dalej optymalizować wydajność baterii. Stanowi to wyzwanie, które należy podjąć w rozwoju i promocji aplikacji technologii baterii.

Przegląd procesu produkcji baterii litowych

Gdy surowce do baterii litowych przejdą kontrolę, wchodzą one w proces powlekania. Jednolitość i odległość krawędzi aplikacji szlamu przechodzą rygorystyczne testy. Po wysuszeniu podłoże z folii aluminiowej dla elektrody dodatniej jest powlekane z obu stron, a następnie wchodzi w etap „montażu ogniw”, gdzie podłoże pokryte polimerem litowym jest cięte na małe kawałki zgodnie z rozmiarem baterii. Te małe kawałki, składające się z elektrod dodatnich i ujemnych, są owijane razem materiałami izolacyjnymi, a po zespawaniu zakładek i zakończeniu pakowania aluminiowo-plastikowego przechodzą kontrolę rentgenowską w celu zapewnienia jakości. Jeśli wystąpi jakiekolwiek nieprawidłowe warstwowanie, bateria może pęcznieć lub ulegać zwarciu podczas późniejszego użytkowania. Na koniec, po wypieku w wysokiej temperaturze w celu usunięcia wilgoci, wtryskiwany jest elektrolit, a wewnętrzna suchość baterii decyduje o jej jakości, co skutkuje ukończeniem gotowej celi baterii.

Bardziej szczegółowy opis procesu produkcji baterii litowych obejmuje: przygotowanie materiału, powlekanie, walcowanie, cięcie, układanie w stosy, zgrzewanie zakładek, pakowanie, suszenie, wtryskiwanie cieczy, formowanie i sortowanie.

Czujniki przemieszczenia laserowego do pomiaru grubości elektrod w bateriach litowych

Grubość powłoki elektrod ma bezpośredni związek z wydajnością wytwarzania energii przez akumulator i skuteczną kontrolą kosztów. Poniżej wyjaśniamy, w jaki sposób czujniki przemieszczenia laserowego DADISICK mogą mierzyć grubość elektrod akumulatora.

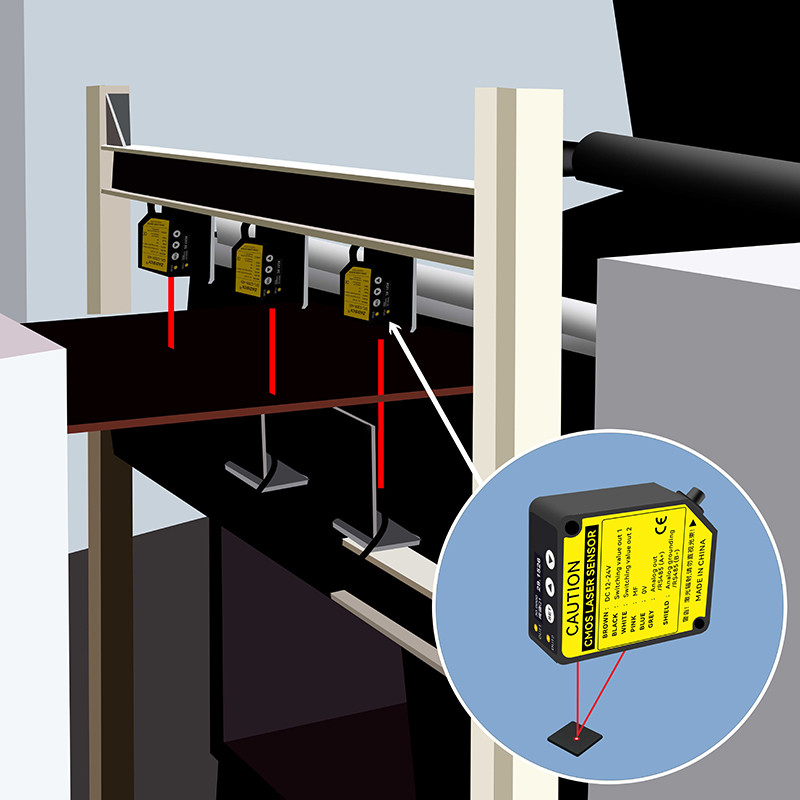

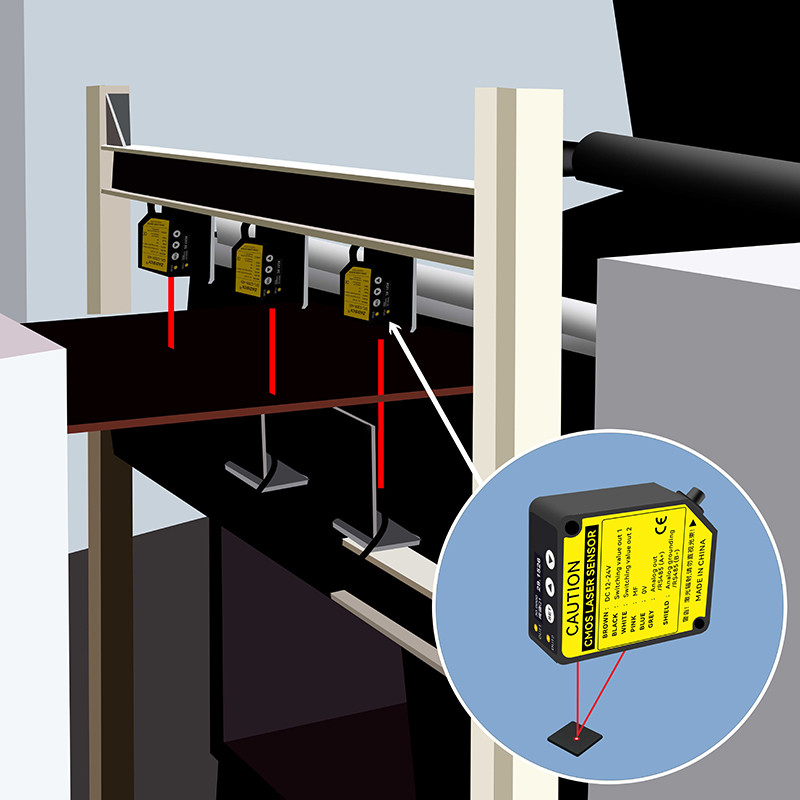

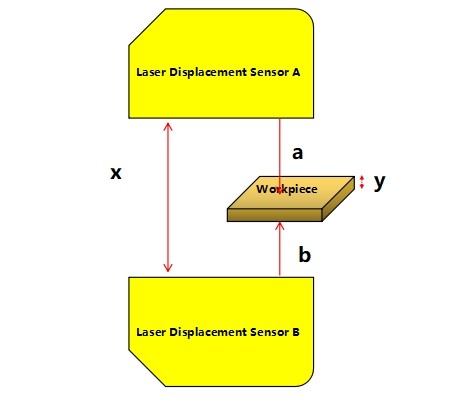

Czujniki przemieszczenia laserowego są powszechnie używanymi bezkontaktowymi narzędziami pomiarowymi, które dokładnie mierzą odległość między obiektem a czujnikiem, emitując wiązkę lasera i analizując różnicę czasu lub fazy odbitego światła. Podczas pomiaru grubości przedmiotu obrabianego zazwyczaj stosuje się metody triangulacji. (Kliknij, aby dowiedzieć się więcej o metodach pomiaru laserowego.)

Wzór na obliczenie grubości przedmiotu obrabianego to: y = x − a − b

Gdzie:

X jest stałą odległością między dwoma czujnikami przemieszczenia laserowego;

A jest odległością od czujnika A do powierzchni elektrody;

B jest odległością od czujnika B do powierzchni elektrody;

y jest grubością elektrody akumulatora.

Po zainstalowaniu dwóch laserowych czujników przemieszczenia, stała odległość X jest ustawiony, a przedmiot obrabiany jest umieszczony w zakresie pomiarowym dwóch czujników. Czujniki A i B mierzą swoje odległości a i b do powierzchni przedmiotu obrabianego. Korzystając ze wzoru y = x − a − bgrubość przedmiotu obrabianego y można obliczyć. Warto zauważyć, że niewielkie przesunięcie poziome przedmiotu obrabianego nie wpływa na grubość y.

Ponadto, ponieważ czujniki przemieszczenia laserowego zazwyczaj nie wysyłają bezpośrednich wartości odległości, ale raczej sygnały analogowe proporcjonalne do odległości, potrzebny jest PLC (Programmable Logic Controller) do odczytu sygnałów wyjściowych z czujników. Poprzez odpowiednią kalibrację i obliczenia sygnały są konwertowane na rzeczywiste wartości odległości, umożliwiając pomiar grubości.

Zalety stosowania czujników przemieszczenia laserowego do pomiaru grubości elektrod w bateriach litowych

✅ Pomiar bezkontaktowy:Nie powoduje żadnych uszkodzeń fizycznych obiektu pomiaru.

✅ Wysoka precyzja: Dokładność pomiaru może osiągnąć poziom mikronów. Na przykład powtarzalność czujników przemieszczenia laserowego serii GFL-Z firmy DADISICK może osiągnąć 10 mikronów, podczas gdy rozdzielczość serii GFL-G może wynosić nawet 2 mikrony.

✅ Szybki pomiar:Pomiar odbywa się szybko, co spełnia wymagania wydajnej produkcji.

Zalecane czujniki przemieszczenia laserowego

| Wykrywanie odległości | Rezolucja | Liniowość | Wyjście |

| 30mm (±4) | 2 mikrometry | ±0,1% zakresu (fs=8 mm) | NPN / PNP Analog RS485 |

| 50mm (±10) | 5 mikrometrów | ±0,1% f.5. (fs=20 mm) | |

| 85mm (±20) | 10 mikrometrów | ±0,1% f.8.(fs=40mm) | |

120mm (±60) | 30 mikrometrów | ±0,1% fs(fs=120mm) | |

250mm (±150) | 75 mikrometrów | ±0,3% zakresu częstotliwości (300 nm) | |

| Wykrywanie odległości | Powtarzalność | Liniowość | Wyjście |

| 30mm (±5) | 10 mikrometrów | ±0,1% pełnej skali | Analogowy / RS485 |

| 50mm (±15) | 30 mikrometrów | NPN / Analogowy / RS485 | |

| 100mm (±35) | 70 mikrometrów | ||

200mm (±80) | 200 mikrometrów | ±0,2% pełnej skali | |

400mm (±200) | 400 mikrometrów / 800 mikrometrów | ||

Powiązane czujniki fotoelektryczne

Częstotliwość pomiaru: 1 Hz-40 Hz Interfejs komunikacyjny: RS232/RS485 (przełączalny) Odległość pomiaru: 0,2-100 m Rozdzielczość pomiaru: 1 mm

Metoda wyjściowa: NPN/PNP + analog + RS485 Rozdzielczość: 1 mm Typ lasera: czerwony laser półprzewodnikowy Laser klasy II 655 + 10 nm < 1 m Czas reakcji: 50-200 ms

Odległość 5 m. Technika polegająca na użyciu wiązki laserowej do pomiaru odległości i tworzenia szczegółowych map obiektów i środowisk.

Odległość wiązki: 40 mm<br>Liczba osi optycznych: 72<br>Wysokość ochrony: 2840 mm<br>Wyjścia czujnika kurtyny laserowej (OSSD)2 PNP