Czujniki przemieszczenia laserowego wzmacniają maszyny SMT: osiąganie precyzyjnego pozycjonowania i inteligentnej kontroli jakości

- udział

- Wydawca

- Zoe

- opublikowany

- 2024/9/21

streszczenie

Dzięki integracji czujników przemieszczenia laserowego z maszynami SMT powstaje wysoce precyzyjny system pozycjonowania i monitorowania jakości komponentów. To rozwiązanie umożliwia wykrywanie różnic wysokości w czasie rzeczywistym między płytką drukowaną a komponentami, automatyczną korektę odchyleń położenia i zapewnia wydajną i precyzyjną produkcję. Nadaje się do montażu komponentów elektronicznych o dużej gęstości i złożonych płytek drukowanych, znacznie zwiększając wydajność produkcji i jak

Dzięki integracji czujników przemieszczenia laserowego z maszynami SMT powstaje wysoce precyzyjny system pozycjonowania i monitorowania jakości komponentów. To rozwiązanie umożliwia wykrywanie różnic wysokości w czasie rzeczywistym między płytką drukowaną a komponentami, automatyczną korektę odchyleń położenia i zapewnia wydajną i precyzyjną produkcję. Jest ono szczególnie odpowiednie do montażu komponentów elektronicznych o dużej gęstości i złożonych płytek drukowanych, znacznie zwiększając wydajność produkcji i jakość produktu.

Czym jest maszyna SMT?

Maszyna SMT (Surface Mount Technology Machine) to zautomatyzowane urządzenie służące do umieszczania elementów elektronicznych, takich jak rezystory, kondensatory i układy scalone, na płytkach drukowanych (PCB). Odgrywa ona zasadniczą rolę w nowoczesnej produkcji elektroniki, wykorzystując precyzyjną technologię montażu powierzchniowego (SMT), aby ułatwić montaż elementów na dużą skalę, zwłaszcza w przypadku urządzeń elektronicznych o dużej gęstości, takich jak smartfony i tablety.

Główny proces roboczy maszyny SMT obejmuje :

• Pobieranie komponentów : Maszyna pobiera komponenty elektroniczne z szpul lub podajników taśm.

• Pozycjonowanie komponentów : Wykorzystując wbudowane systemy optyczne lub wizyjne, maszyna precyzyjnie wykrywa zamierzone położenie na płytce PCB.

• Rozmieszczenie komponentów : Pobrane komponenty są dokładnie umieszczane na polach PCB i gotowe do lutowania.

Nowoczesne maszyny SMT są nie tylko szybkie, ale również mogą obsługiwać komponenty o różnych rozmiarach i kształtach, spełniając tym samym złożone wymagania produkcyjne.

Zastosowanie czujników przemieszczenia laserowego w maszynach SMT

Czujniki przemieszczenia laserowego mierzą wysokość powierzchni PCB i komponentów z wysoką precyzją, dostarczając dane w czasie rzeczywistym do maszyny SMT, aby zapewnić dokładne umiejscowienie każdego komponentu. Ten system znacznie zwiększa poziom automatyzacji linii produkcyjnej i zmniejsza błędy ręcznej regulacji.

1. Dokładny pomiar wysokości komponentów i powierzchni PCB

Czujniki przemieszczenia laserowego mogą wykrywać różnice wysokości między PCB a komponentami w czasie rzeczywistym, zapewniając, że każdy komponent jest umieszczony dokładnie na wyznaczonym pad. Jest to szczególnie ważne podczas obsługi miniaturowych komponentów.

2. Automatyczna korekta położenia

Mierząc wysokość i położenie powierzchni płytki PCB, system może automatycznie korygować wszelkie nierówności lub odchylenia, redukując błędy umiejscowienia i zwiększając wydajność produkcji.

3. Wykrywanie płaskości komponentów

Czujniki przemieszczenia laserowego mogą sprawdzać płaskość komponentów przed ich umieszczeniem, zapewniając, że spełniają one wymagania maszyny SMT. Jeśli zostaną wykryte niezgodne komponenty, system automatycznie je odrzuca, zmniejszając liczbę defektów w produkcji.

4. Kontrola i monitorowanie jakości w czasie rzeczywistym

Podczas całego procesu rozmieszczania czujniki przemieszczenia laserowego zapewniają informacje zwrotne w czasie rzeczywistym. Operatorzy lub system mogą dostosowywać parametry na podstawie tych danych, zapewniając wysoką jakość rozmieszczania i zmniejszając ryzyko awarii lutowania z powodu nieprawidłowego położenia lub wysokości komponentu.

Przypadek zastosowania czujników przemieszczenia laserowego

Opis

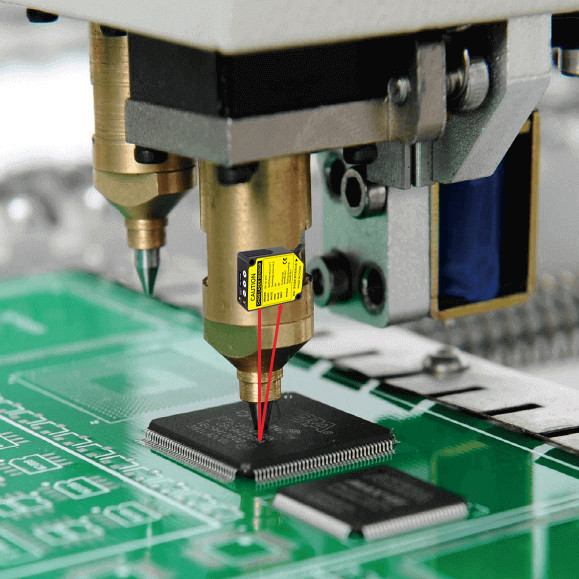

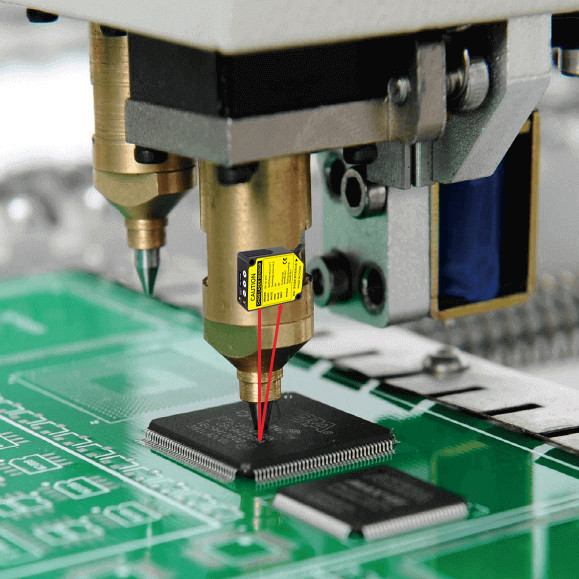

Czujnik przemieszczenia laserowego serii GFL-G firmy DADISICK jest zintegrowany w pobliżu głowicy odbiorczej maszyny SMT, aby bezpośrednio monitorować względną wysokość i położenie między komponentami a płytką drukowaną. Czujnik laserowy dokładnie mierzy różnicę wysokości między komponentami a padami płytki drukowanej, zapewniając precyzyjne rozmieszczenie komponentów podczas instalacji. Technologia ta jest szczególnie odpowiednia do instalacji komponentów o wysokiej precyzji, skutecznie redukując błędy niewspółosiowości i wysokości.

Zalety stosowania systemów czujników przemieszczenia laserowego

✅ Większa dokładność produkcji : Laserowe czujniki przemieszczenia oferują precyzję poniżej mikrona, minimalizując błędy ludzkie i potrzebę ręcznych regulacji.

✅ Mniejszy wskaźnik wad : Wykrywając i odrzucając niezgodne komponenty, system zmniejsza liczbę wadliwych produktów w procesie montażu.

✅ Większa wydajność produkcji : Zautomatyzowane systemy wykrywania i korekcji wysokości przyspieszają proces produkcji, redukując przestoje i konieczność przeróbek.

✅ Wysoka adaptowalność : Czujniki przemieszczenia laserowego mogą być stosowane w różnych typach płytek PCB i komponentów, dzięki czemu nadają się do różnych środowisk produkcyjnych.

Czujnik przemieszczenia oparty na zasadzie triangulacji

Czujniki przemieszczenia laserowego zazwyczaj wykorzystują metodę triangulacji. Ta metoda pomiaru może osiągnąć precyzję na poziomie nanometrów, dzięki czemu nadaje się do precyzyjnych pomiarów na krótkich dystansach. W obecnych zastosowaniach robotów przemysłowych triangulacja jest jedną z powszechnie stosowanych technik, z liniowością sięgającą do 1 mikrona i rozdzielczością do 0,1 mikrona. Czujniki przemieszczenia laserowego są powszechnie stosowane do wykrywania wielkości geometrycznych, takich jak przemieszczenie, płaskość, grubość, drgania, odległość i średnica obiektów. Czujniki te odgrywają kluczową rolę w produkcji przemysłowej, precyzyjnej obróbce i kontroli jakości.

Zakres pomiaru: 24 mm do 400 mm

Rozdzielczość: Min. 2 μm; Maks. 75 μm

Stopień ochrony: IP64

Obsługiwane interfejsy: RS485 / Wyjście przełączające / Prąd i napięcie analogowe

Czujnik odległości oparty na metodzie przesunięcia fazowego

Czujniki odległości laserowej zazwyczaj wykorzystują metodę impulsową (ToF) lub metodę przesunięcia fazowego, a ze względu na ich przydatność do szerszego zakresu potrzeb pomiaru odległości są szeroko stosowane w automatyzacji produkcji przemysłowej. Czujniki te nie tylko spełniają wymagania dotyczące pomiaru na duże odległości, ale także charakteryzują się wysoką precyzją i szybkim czasem reakcji. W dziedzinie automatyki przemysłowej czujniki odległości laserowej są szeroko stosowane do sterowania położeniem i nawigacji, pomiaru konturów i kontroli powierzchni, ochrony bezpieczeństwa, logistyki i zarządzania magazynem, a także automatycznego spawania i cięcia. Dostarczają niezawodnych danych pomiaru odległości dla systemów automatyki, pomagając zwiększyć wydajność produkcji, dokładność i bezpieczeństwo. Wykazują również wyjątkowe zalety w powstających dziedzinach, takich jak inteligentny transport i autonomiczna jazda.

Zakres pomiaru: 0,1 m do 50 m

Zasada pomiaru odległości: metoda przesunięcia fazowego

Rozdzielczość: 1 mm

Stopień ochrony: IP67

Obsługiwane interfejsy: RS485 / Wyjście przełączające / Prąd i napięcie analogowe